カスタム家具製造の世界では、イノベーションは生産開始のずっと前から始まっています。すべての成功製品は、綿密な設計、精密なエンジニアリング、そしてクライアントとメーカーの緊密な連携の賜物です。デラックス Furnitureでは、シンプルなスケッチから高品質なサンプルへと昇華させる製品開発プロセスを採用しています。—大量生産と世界的な流通の準備が整いました。

私たちは、透明性とカスタマイズこそが、B2Bのお客様との強固なパートナーシップを築く鍵だと信じています。'私たちの開発プロセスが、アイデアを段階的に実現していく様子をご覧ください。

1. コンセプトとデザインのコンサルティング

すべてのプロジェクトはコンセプトから始まります。クライアントはアイデア、参考写真、ムードボードなどを共有し、デザインチームが目標を理解しやすくします。'新しい収納ラック、コーヒーテーブル、またはスチールウッド家具セットについては、分析します 機能要件、ターゲット市場、美的嗜好など。

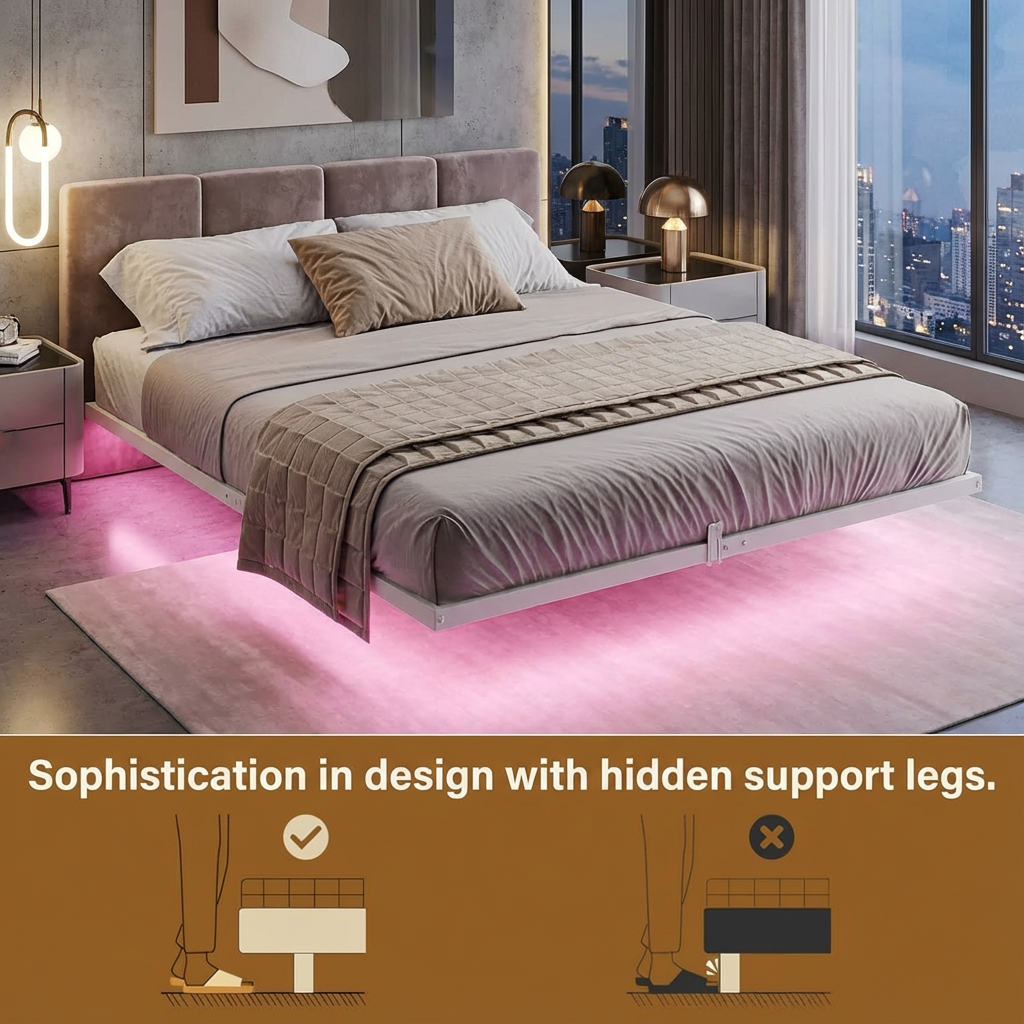

その後、当社のデザインエキスパートが3DモデリングソフトウェアやAI支援レンダリングなどのツールを用いて、初期スケッチとデジタルモックアップを作成します。これにより、クライアントはプロトタイプ作業を開始する前に、プロポーション、素材、仕上げなどを視覚的に確認できます。早期のコラボレーションにより、各デザインがブランドアイデンティティと市場の期待の両方に合致したものになることを保証します。

2. 技術開発と材料選定

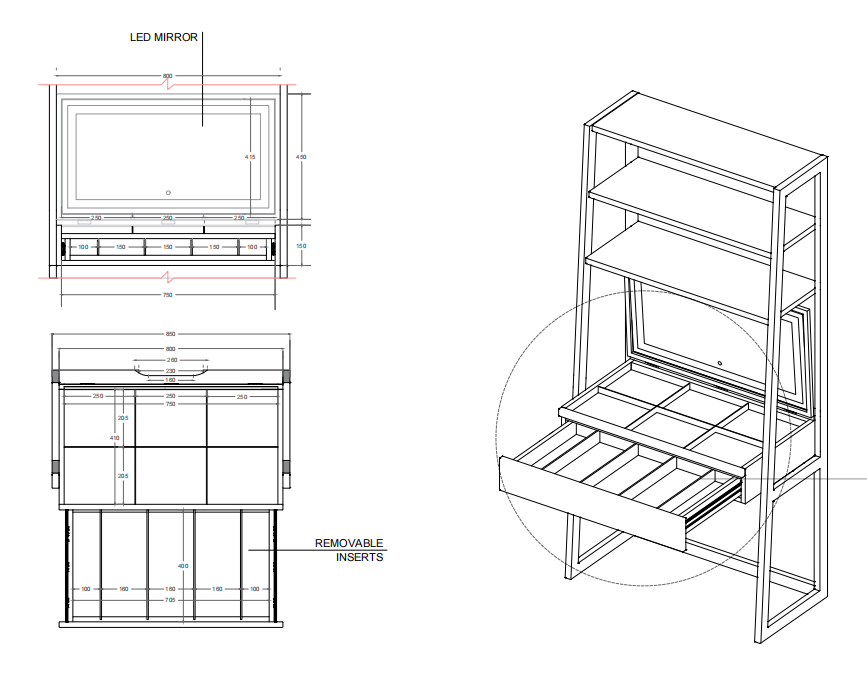

コンセプトが確定すると、当社のエンジニアが設計図を精密な技術図面と3Dモデルに変換します。これらの設計図には、あらゆる寸法、接続、接合部が明確に記載されており、構造が美しく耐久性のあるものとなるよう設計されています。

この段階では、製品に応じて材料も選択します'のユースケース。例えば:

強度と安定性のためのスチールフレーム

表面の美しさと耐久性に優れたメラミンまたはベニヤ板

耐腐食性のための粉体塗装

持続可能性の要件を満たす環境に優しいパネル

材料テストにより、各コンポーネントが安全性とパフォーマンスの基準を満たしていることが保証されます。

3. 試作・サンプル製作

技術検証後、試作生産に移行します—デザインと現実が出会う重要な段階。熟練した職人が精密なエンジニアリングと手作業による仕上げを組み合わせ、最終製品を正確に再現するサンプルを製作します。

この段階では、サイズ、色、構造の調整をクライアントからリクエストできます。当社の柔軟なサンプルプロセスにより、リードタイムに影響を与えることなく迅速な変更が可能です。各プロトタイプは以下の項目について審査されます。

安定性と構造安全性

表面仕上げと職人技

組み立ての容易さ

パッケージの互換性

これにより、サンプルの見た目が正しくなるだけでなく、完璧に機能することも保証されます。

4. 品質レビューとクライアントからのフィードバック

量産に移行する前に、包括的な品質検査を実施します。サンプルは、耐荷重性能、コーティングの密着性、環境耐久性について試験されます。その後、お客様には完成したプロトタイプを詳細な写真、ビデオ、または現地訪問を通じてご確認いただけます。

フィードバックを歓迎します—私たちはこの段階を、共同作業による改良プロセスと捉えています。必要なアップデートは即座に実装され、お客様の満足度と生産準備の確実性を保証します。

5. 生産準備完了

サンプルが承認されると、本格的な生産準備に入ります。これには、金型のセットアップ、材料調達、生産スケジュールの作成が含まれます。当社の高度な生産管理システムは、すべての工程を追跡し、一貫した品質と効率的なリードタイムを保証します。

デラックス家具では、'家具を製造するだけではありません—私たちは信頼を築きます。私たちの目標は、クライアントの創造的なアイデアを、正確性、効率性、そして信頼性をもって、市場投入可能な製品へと転換できるよう支援することです。

なぜそれが重要なのか

スケッチからサンプルまで、当社のプロセスはあらゆる段階で柔軟性、透明性、そして品質保証を重視して設計されています。輸入業者、卸売業者、そしてブランドオーナーにとって、これはリスクの低減、迅速な対応、そしてお客様のビジョンを真に反映した製品を意味します。

デラックスファニチャーでは、イノベーションはコラボレーションから始まります—そして、すべての素晴らしいデザインはスケッチから始まります。